在制造业智能化转型浪潮中

CNC加工效率已成为企业竞争力的关键指标

然而,在传统加工模式中

空行程耗时、多工序装夹损耗等问题普遍存在

今天小编将为大家分享

如何通过五大优化方向

在工艺上提高CNC加工效率

工序划分需综合考虑零件结构与工艺性、机床功能、加工内容量、装夹次数以及生产组织等情况,通常可按以下方式划分:

1.按刀具集中划分:依据所用刀具划分工序。使用同一把刀具加工完零件上所有适用部位后,再更换下一把刀具加工其余部分。这种方法能减少换刀次数和不必要的定位误差,压缩空程时间。

2.按加工内容划分:根据零件结构特点,将其加工内容划分为若干部分,如内腔、外形、曲面或平面等。通常遵循以下原则:

(1)先加工平面、定位面,后加工孔。

(2)先加工简单几何形状,再加工复杂几何形状。

(3)先加工精度要求较低的特征,后加工精度要求较高的特征。

3.按粗精加工分离划分:对于易发生加工变形的零件,因粗加工后可能产生变形需要校形,所以通常将粗加工和精加工作为不同的工序。

1.将同定位、同装夹或同刀具工序集中执行;

2.先完成内部型腔加工,再进行外形加工,减少工件刚性损伤;

3.在多工序安装中,优先安排对工件刚性影响较小的工序;

4.前道工序不得影响后道工序的装夹定位,兼顾通用机床工序的穿插逻辑。

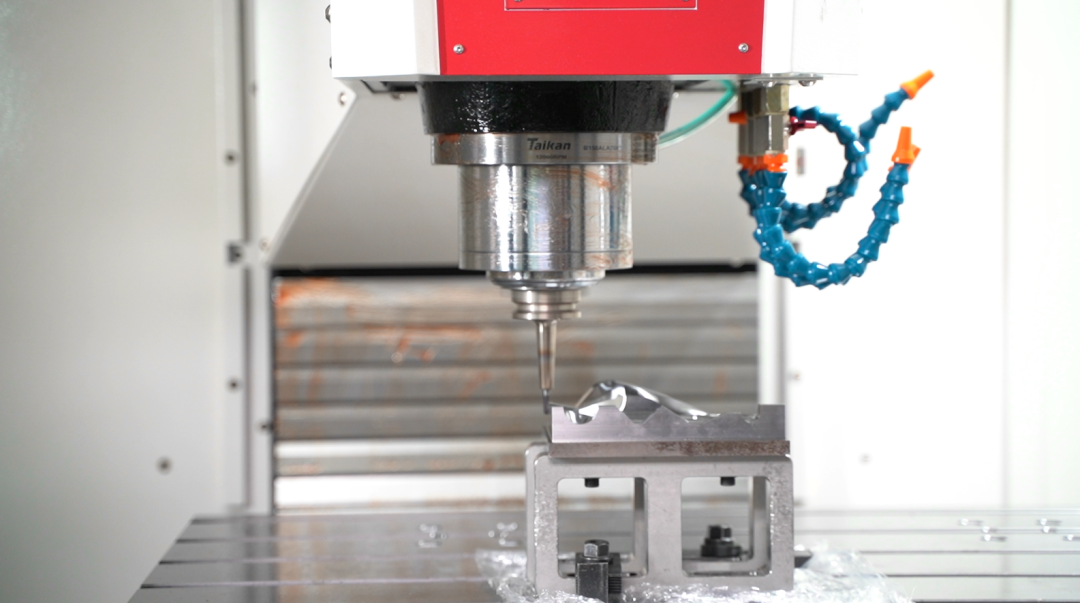

1.一次性装夹技术:采用四轴/五轴设备,如台群精机T-500U钻铣五轴加工中心,通过旋转工作台实现一次装夹完成多面加工(如箱体类零件可减少3次装夹);

T-500U钻铣五轴加工中心

2.选择合适夹具:优先考虑液压/气动夹具、模块化组合夹具、真空吸盘等快速夹紧方式。评估使用多工位夹具,一次装夹加工多个相同工件。

3.优化定位基准:设计合理、易于找正且稳定的定位基准(面、孔、销),减少找正时间,提高重复定位精度。

4.考虑柔性工装:对于小批量多品种,可考虑柔性夹具系统(如零点定位系统),实现工件的快速切换。

5.简化操作:尽量减少装夹所需的调整步骤和紧固件数量。

1. 优化对刀点设置

(1)对刀点必须是基准位置或经过精加工的部位。

(2)对刀点选择的四大原则:易于找正;便于编程;对刀误差小;加工中便于检查。

(3)多刀具加工时,设统一对刀基准点,避免重复对刀。

2.优化刀具路径

(1)减少空行程:编程时,优化刀具的进刀、退刀、换刀路径,避免无谓的“兜圈子”。

(2)采用高效切削策略:如高速切削、大切深/小进给的强力切削(根据机床和刀具能力)、摆线铣削、动态铣削等,充分利用刀具性能,提高材料去除率。

(3)优化切削参数:在保证刀具寿命和加工质量的前提下,通过试验或软件模拟,寻找最优的切削速度、进给量和切深组合。

(4)利用刀具补偿:合理使用刀具半径补偿、长度补偿,简化编程,适应刀具磨损。

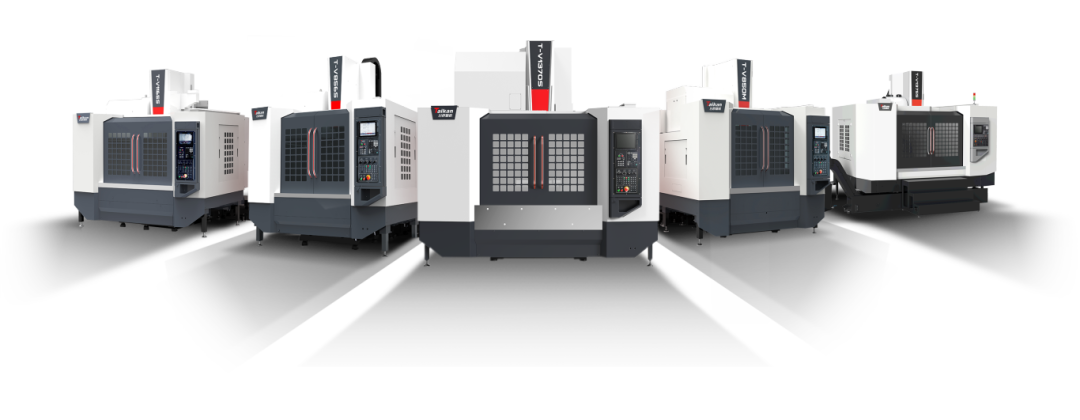

采用工艺先进、效率精度双优的智能机床,是提升CNC加工效能的核心驱动力。以台群精机856系列立式加工中心为例,一次装夹即可完成多种工序的加工,可高效攻克复杂零件的加工难题。

该系列机型在三年间(2021-2023)销量突破20000台,市场认可度显著,已广泛应用于精密零件、通用产品、五金、汽配、医疗器械等领域,以先进的自动化加工能力,为各行业提供高精度、高效率的量产解决方案。